前言

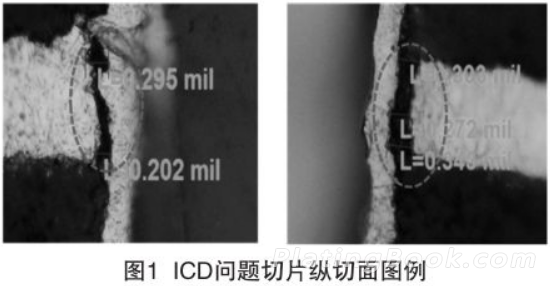

随着信息化科学技术的发展和人们日益要求信息处理传递的高速化,客户端对于高频高速材料的需求量逐年增加,同时因高频高速材料的特殊性,对PCB加工厂家的制程来说提出了更高的挑战和高水准的加工要求。随着PCB使用温度的升高,高频高速材料Z轴的膨胀程度也在加大,孔铜所承受的应力也增大,所以内层铜与孔铜断裂的风险提高,在客户端过回流焊后出现内层连接缺陷(ICD:Inner connection defects)问题。

原理分析:高频材料板料比普通FR-4板材而言,高频材料介质层树脂填料比较多,其填料物理属性比较硬,钻孔生产钻针磨损较大,孔壁粗糙度及钻针摩擦高温凝胶过多,易造成钻孔后孔壁异常。传统的化学除胶即使过二次也很难除胶干净从而导致ICD不良产生。

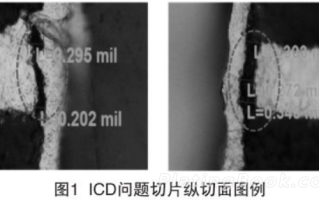

我公司生产料号S45GN187G1在电测试和客户端出现批量性开路问题,比例高达70%,严重影响了产品良率和交期。接到问题反馈后技术部对不良板进行追线切片分析,发现ICD(正交实验设计)问题导致批量性开路,对此问题将进行DOE测试,找到真因并进行改善,不良现象如图1。

1 试验过程

1.1 高频高速材料选择

高频高速材料选择耐热性好、信赖性好、加工性能好、Z轴膨胀系数小、选用Tg≥200 ℃的高频高速板料及半固化片。故在选择材料时需要综合考虑,表1为不同厂家材料性能从板材Tg值(玻璃转化温度)、Td值(热分解温度)、X-Y-Z轴膨胀系数、T260-T288耐热性、Dk值(介电常数)、Df值(介质损耗)、剥离强度、吸水率几个方面进行综合评估,板材评分高低依次为B材料>C材料>D材料>A材料,按照此评估结果最终选择了B材料进行PCB的制作。

| 评估项目 | 单位 | A材料 | B材料 | C材料 | D材料 |

|---|---|---|---|---|---|

| Tg (DSC) | ℃ | 195 | 220 | 210 | 200 |

| Tg (TGA-ASTM) | ℃ | 350 | 360 | 350 | 350 |

| CTE-X-axis (amb-Tg) | % / ℃ | 0.0013 | 0.0013 | 0.0013 | 0.0013 |

| CTE-Y-axis (amb-Tg) | % / ℃ | 0.0014 | 0.0014 | 0.0014 | 0.0014 |

| CTE-Z-axis (50-260) | % | 3.0 | 2.6 | 3.4 | 3.1 |

| T-260 (TMA) | min | >60 | >60 | >60 | >60 |

| T-288 (TMA) | min | >15 | >30 | >20 | >20 |

| Dk (1MHz) | \ | 4.8 | 4.3 | 4.6 | 4.7 |

| Df (1MHz) | \ | 0.023 | 0.015 | 0.016 | 0.018 |

| 剥离强度 (1oz) | N/mm | 0.96 | 1.4 | 1.2 | 1.2 |

| 吸水率 | % | 0.2 | 0.061 | 0.08 | 0.12 |

| 板料综合评分 | \ | 7分 | 10分 | 9分 | 8分 |

1.2 试板信息

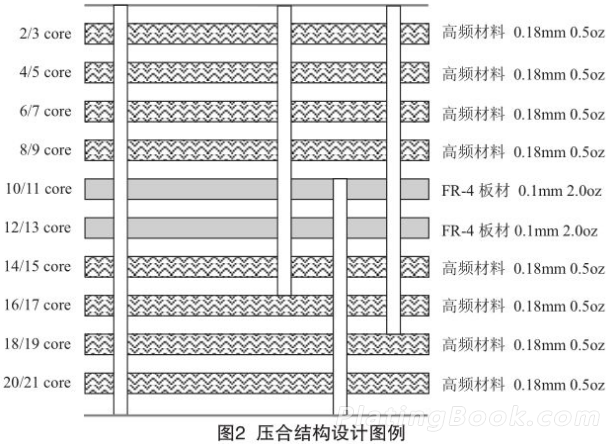

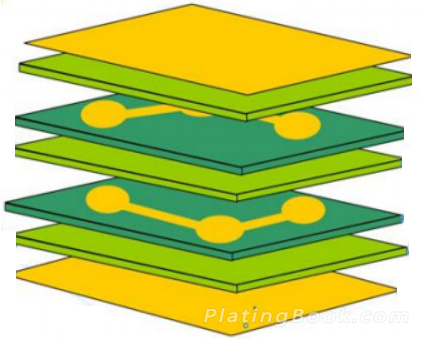

此PCB为22层多层板,中间L10/L11和L12/L13是FR-4基材,其余均高频基材,板材尺寸500 mm×600 mm,压合结构见图2,板厚(5.8±0.38 )mm。孔到线间距0.175 mm,表面涂饰化学镀金。

1.3 钻孔部分试验设计

1.3.1 钻孔试验方案

试验验证不同叠板层数、钻针磨次、钻针寿命、钻孔参数等因子对孔壁质量的影响。见表2。

| 试验条件 | 叠板数 | 钻针磨次 | 孔限 | 钻孔参数 | 钉头(结果) | 孔粗(μm) | 判别 |

|---|---|---|---|---|---|---|---|

| 条件1 | 1 | 全新 | 500 | 正常 | 1.08 | 7.8 | OK |

| 条件2 | 1 | 全新 | 500 | 降15% | 1.38 | 10.5 | OK |

| 条件3 | 1 | 全新 | 800 | 正常 | 1.09 | 9.6 | OK |

| 条件4 | 1 | 全新 | 800 | 降15% | 1.33 | 12.6 | OK |

| 条件5 | 1 | 磨1 | 500 | 正常 | 1.52 | 20.1 | NO |

| 条件6 | 1 | 磨1 | 500 | 降15% | 1.63 | 32.4 | NO |

| 条件7 | 1 | 磨1 | 800 | 正常 | 1.72 | 36.2 | NO |

| 条件8 | 1 | 磨1 | 800 | 降15% | 1.88 | 32.5 | NO |

1.3.2 钻孔试验结果与分析

钻孔试验结果见表2。小结:条件1、2、3、4的孔粗、钉头均满足要求;而条件4、5、6、7、8不符合要求。

1.3.3 不同钻孔生产条件对孔粗的影响

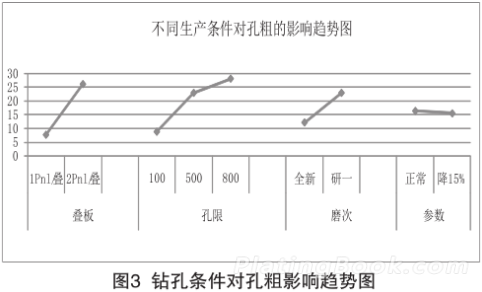

相同生产钻孔条件下,孔粗变化:随着叠板层数的增加而增大;随着钻头使用时间的增加而增大;随着钻头磨次的增加而增大;随着参数降低的增加而减小(图3)。

1.3.4 不同钻孔生产条件对钉头的影响

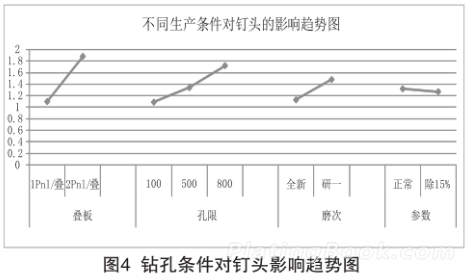

相同生产钻孔条件下,钉头变化:随着叠板层数的增加而增大;随着钻头寿命的增加而增大;随着钻头磨次的增加而增大;随着参数降低的增加而减小(图4)。

1.4 除胶部分试验设计

从高频高速材料物理特性可知,其基材偏软且软化点低,钻孔加工过程中的钻削高温易使钻针切屑软化、粘附成团,造成入钻排屑不畅而形成间歇性的挤出排屑,切屑易被挤压粘附在孔壁上,极大的增加了后工序除胶处理难度,存在孔内残胶风险即ICD问题。据了解,高频高速板材的基板具有低Dk、低Df的特性,其极性小,材料活性低,去除胶渣困难,从而进一步加大了孔内残胶对PTH电镀的影响。本次实验通过充分结合其板材特殊性,从钻孔选用最优的参数组合基础上选择除胶方案。

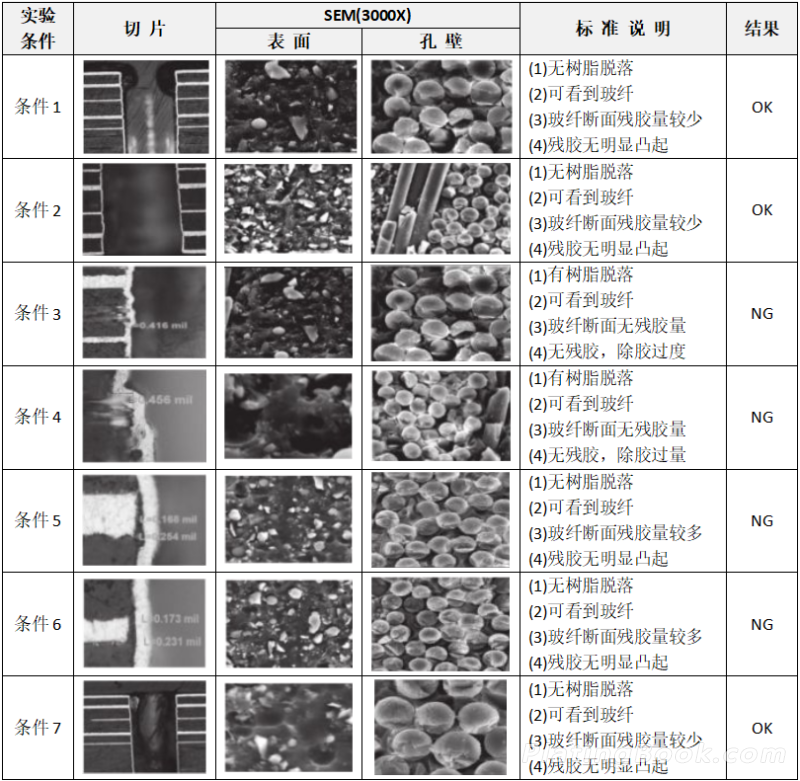

1.4.1 除胶试验方案

除胶试验方案见表3所示。

| 试验条件 | 除胶方式/化学除胶 | Plasma | 烤板条件 | PTH+板电 |

|---|---|---|---|---|

| 条件1 | 1 | 1 | 190℃×2h | 正常流程 |

| 条件2 | 1 | 1 | 175℃×2h | 正常流程 |

| 条件3 | 1 | 2 | 190℃×2h | 正常流程 |

| 条件4 | \ | 2 | 175℃×2h | 正常流程 |

| 条件5 | \ | 1 | 175℃×2h | 正常流程 |

| 条件6 | 1 | \ | 190℃×2h | 正常流程 |

| 条件7 | 垂直1次 | 1 | 190℃×2h | 正常流程 |

1.4.2 等离子体除胶参数

等离子体除胶参数见表4所示

| Step | CF4 | O2 | N2 | H2 | Ar | RF Watts | Pressure(Pa) | Setpt(℃) | Seg.Time(min) |

|---|---|---|---|---|---|---|---|---|---|

| 1 | 0 | 1500 | 1000 | 0 | 0 | 8000 | 26.7 | 70 | 5 |

| 2 | 200 | 2000 | 300 | 0 | 0 | 7000 | 26.7 | 70 | 50 |

| 3 | 0 | 0 | 1000 | 500 | 0 | 4000 | 26.7 | 70 | 5 |

1.4.3 除胶试验结果

不同条件下除胶效果确认见图5。

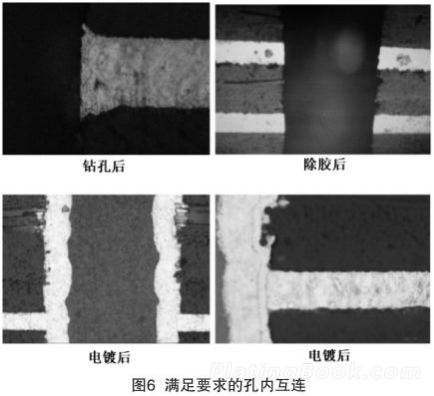

通过采用水平化学除胶、垂直化学除胶、Plasma、烤板等几个因子进行除胶对比测试,同时对除胶量进行监控,最终确定了条件1、条件2、条件3三组除胶方案均可满足要求。通过测试切片,钻孔后、除胶后、电镀后均未发现除胶不净和ICD的问题,见图6。

结语

高频高速材料因为其材料的特殊性(填料较多),其介层树脂物理特性比较硬,对钻孔和除胶工序制程提出了更高的挑战,控制不好便会产ICD问题。本文通过对ICD问题从高频高速材料选择、压合叠构设计、钻孔参数优化、除胶参数验证等各方面进行试验验证,从而解决高频高速混压材料ICD问题。以上为我公司在高频高速混压材料在改善ICD制作过程的一些经验分享,希望能起到抛砖引玉的作用,给同行能提供帮助。

张军杰:现任胜宏科技(惠州)股份有限公司技术部 NPI课课长。

朱雪晴、胡新星:胜宏科技(惠州)股份有限公司。

- 1.1 高频高速材料选择

- 1.2 试板信息

- 1.3 钻孔部分试验设计

- 1.3.1 钻孔试验方案

- 1.3.2 钻孔试验结果与分析

- 1.3.3 不同钻孔生产条件对孔粗的影响

- 1.3.4 不同钻孔生产条件对钉头的影响

- 1.4 除胶部分试验设计

- 1.4.1 除胶试验方案

- 1.4.2 等离子体除胶参数

- 1.4.3 除胶试验结果

还木有评论哦,快来抢沙发吧~