1 前言

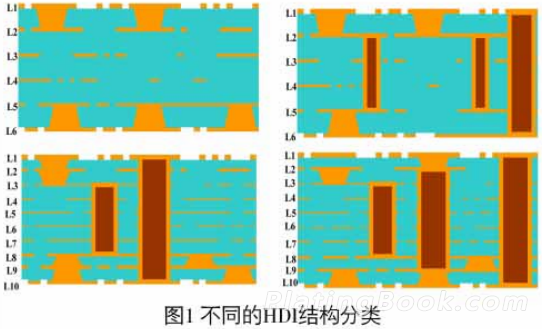

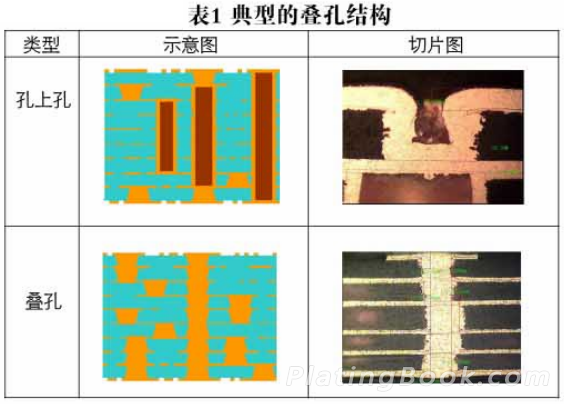

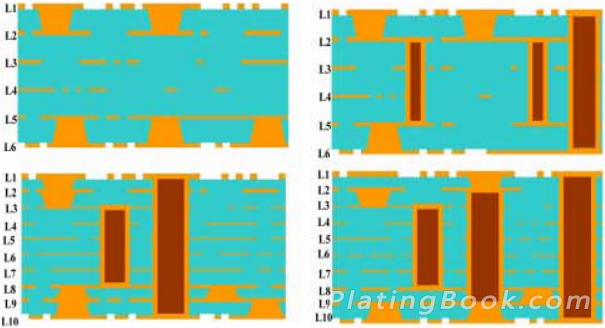

随着目前电子产品持续而迅速小型化、轻便化、多功能化的趋势,高密度的安装技术的发展,行业上对作为原件载体和连接体的印制电路提出了更高的要求,以便其能够成为具有高密度、高精度、高可靠性并且能大幅度提高组装密度的电子元部件。因此应用于新的PCB艺技术的高密度互连HDI(High Density Interconnection)被广泛应用于各种电子产品。从设计理念上来讲,HD工艺可以采用上、下叠孔的方式,进行选择性的部分层次的盲孔或者埋孔互连。图1为不同的HD结构分类。表1为典型的叠孔结构。

孔上孔工艺,需要传统的电镀工艺结合塞孔工艺和盲孔电镀工艺;

叠孔工艺,不仅需要传统的电镀工艺、盲孔电镀工艺还有盲孔填孔工艺。

本文主要是以六层带叠加导通孔无铁芯印制板的工艺为主要讲解,重点介绍盲孔叠孔填孔制造工艺。

2 叠孔填孔结构及加工工艺

2.1 概述

叠孔工艺可以进行选择性的部分层次互连,充分提高了布线密度及空间利用率。

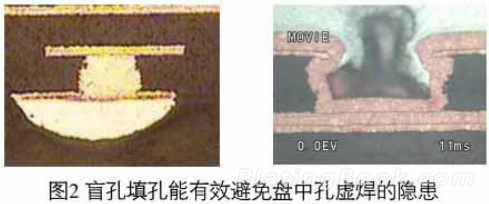

填孔工艺可实现盲孔叠孔设计,并可提高焊接面积消除虚焊的隐患(见图2),减少盘中盲孔焊接气泡增强焊接的可靠性,填孔后表面平整有利于密集线路的制作,且叠孔填孔后形成铜柱有利于散热性能。

2.2 难度板镭射叠孔制作流程简介

(1) 技术要求

设计层数:6L;

板厚:0.38±0.05mm(成品);

电镀要求:所有盲埋孔做电镀填孔工艺;

最小线宽/线距设计:2mil/2mil(局部削PAD保证线距);

盲孔最小ring:设计:2mil;

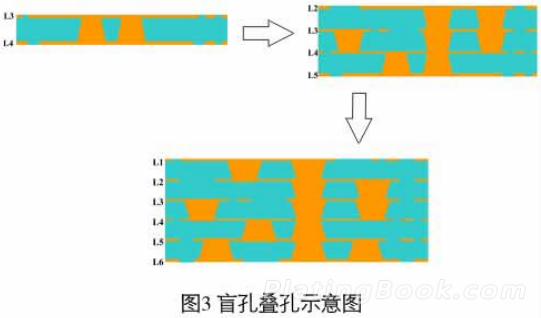

盲埋孔叠孔设计示意图见图3

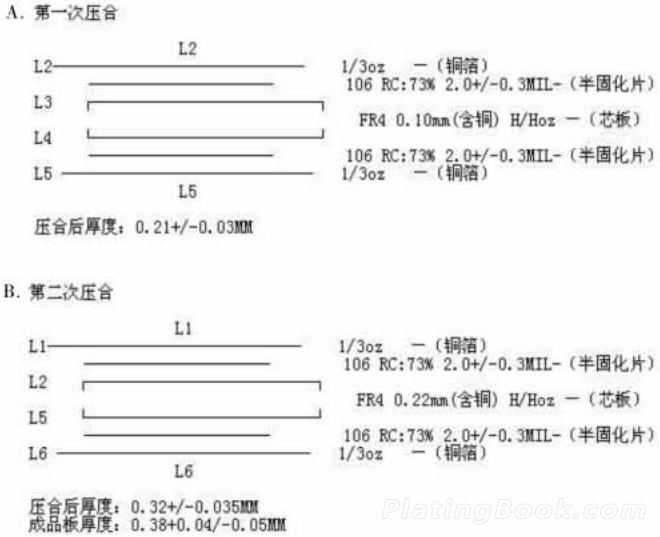

(2) 压合结构示意图

2.3 加工难点

(1) 板薄:内层芯板0.Imm H/HoZ(含铜),传统水平线时易造成卡板;

(2) 采用镭射在0.lmm板厚上钻通孔,0.1mm的机械钻生产成本较高,而对于0.1mm板厚上的镭射钻孔生产尽管大大降低了时间,却对孔型、镭射钻参数、钻孔精度控制等技术提出了更高的要求;

(3) 埋孔电镀填孔,对通孔做电镀填孔难度高,一方面填孔饱满度很难保证,另一方面又要顾及到表铜的铜厚均匀性;

(4) 盲孔电镀填孔,不允许有空洞,且盲孔表面平整度小于10um;

(5) 采用填孔工艺后,板面镀铜均匀性控制难,薄板采用传统垂直电镀的镀层均匀性控制;

(6) 蚀刻后线宽线距的控制,2mil/2mil 10%,所以面铜均匀性必须控制85%以上以满足蚀刻的要求;

(7) 盲孔叠孔对准度的控制,上、下盲孔对准度控制±1.5mil。

2.4 设计思路

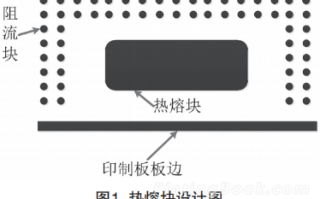

(1) 由于板薄,在过水平线时,容易卷板,且水压大时会造成板面上下受力压过大,造成板裂等。因此在设计时采用两面错位的方式在基材区铺设铜皮,板边四周采用流胶块与大铜皮相结合的方式进行设计,尽可能地增加板的应力;

(2) 因内层埋孔需采用电镀填孔的方式,按现行的工艺制程能力是极难制作的,所以镭射时采用制作盲孔的形式,即镭射不射穿L4的铜皮形成盲孔,利于电镀填孔;

(3) 盲孔填孔工艺的选择,采用专用填孔药水,确保盲孔表面平整度;

(4) 由于线路密集且最小线宽线距只有2mil/2mil,必须确保面铜的均匀性,保证蚀刻均匀性,因此采用传统垂直电镀时,必须改良电镀方式,选用特制边框夹具进行垂直电镀,并能有效控制电铜均匀性;

(5) 因盲孔叠孔对准度要求高,必须建立一套系统的对位控制程序,保证盲孔对准度以及上、下盲孔叠孔对准度。

2.5 制造工艺设计

2.5.1 主要工艺流程

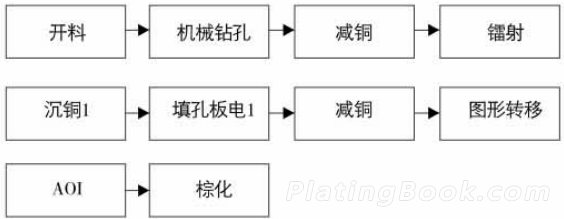

(1) 内层制作

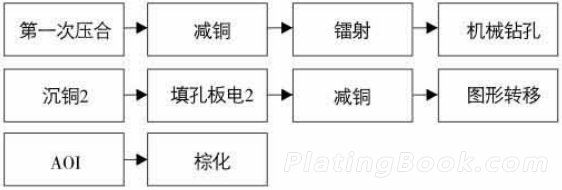

(2) 次外层制作

(3) 外层制作

2.5.2 主要物料

A公司电镀填孔药水、B公司干膜

2.5.3 主要设备

德国SCHOOLf机、三菱co2激光钻机、垂直电镀线、日本小野全自动曝光机、大田压机、志圣压膜机。

2.5.4 辅助工具

特制水平夹具、特制电镀夹具

2.5.5 具体制作说明

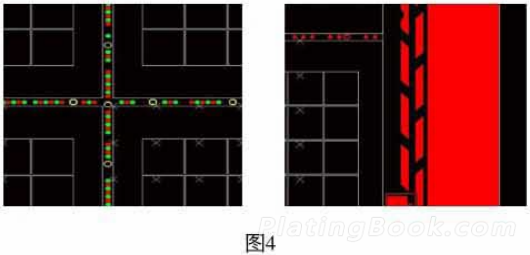

(1) 板内图形辅助设计:考虑到芯板较薄,蚀刻后基板与残铜受力不均匀,容易造成板裂,因此在设计时基材区采用铺设阴阳铜粒或铜皮,见图4。

(2) 机械钻孔设计:考虑到芯板无通孔设计,不利于电镀时药水交换,故利用图形间采用平均分布钻排气孔来满足电镀药水交换的均匀性,确保面铜均匀见图5。

(3) 对位控制系统

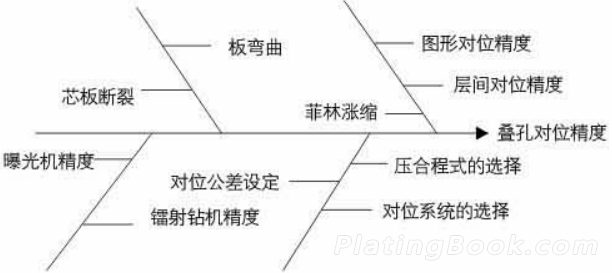

①影响盲孔的叠孔精度,最主要的影响因素就在于图形的对位精度及层间的AB差。

②对位控制系统

a. 内层埋孔及图形,均以同一系统的机械钻孔定位;

b. 次外层镭射孔D23、D54:分别以内层L3、L4图形靶标定位;

c. 次外层线路:以第一次压合后X-RAY孔定位;

d. 外层镭射孔D12、D65:分别以次外层L2、L5图形靶标定位;

e. 外层线路:以第二次压合后X-RAY孔定位。

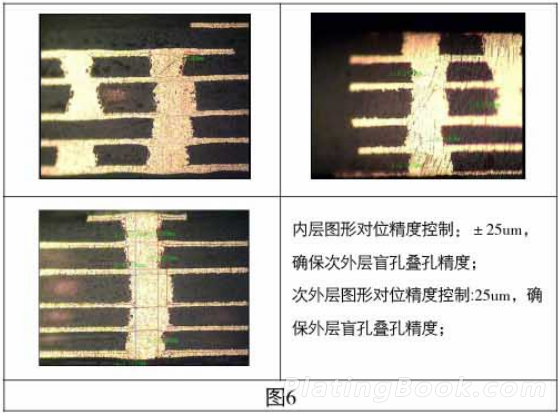

通过以上的控制点确保了埋孔、内层线路、次外层线路、次外层肓孔、外层线路、外层盲孔均在同样的对位控制系统上,因此试板对准度也得到有效的控制,具体对准度切片及相关控制点见图6。通过上述的控制系统,叠孔精度可以做到±15mil以内,且从上述控制系统中可以看出,层别图形对位精度及层间对位精度是影响肓孔叠孔精度的最关键因素。

(4) 电镀填孔

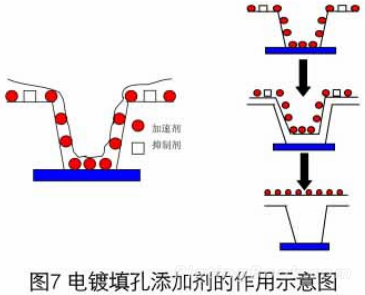

盲孔结构与通孔结构不同,通孔在搅拌等外力作用下,镀液在板两面形成压力差进行药水交换,就可得到较好的铜沉积。而盲孔电镀,镀液完全是仅靠一个开口进行药水交换,依靠物理作用是很难完成的,因此,必须依靠化学添加剂的控制而完成的,其次是适当进行搅拌辅助完成的。这里用到了电镀填孔药水及特殊参数。

①电镀填孔化学添加剂主要成分及作用(见图7):

a. 加速剂:加速铜的沉积;

b. 整平剂:如整平剂吸附在高电流区时,可以抑制铜的沉积,对表面或孔壁凹凸不平区有整平作用;

c. 抑制剂:填孔时对铜的沉积有抑制作用,抑制高电流区电镀铜的沉积速率,同时提高低电流区电镀铜沉积。

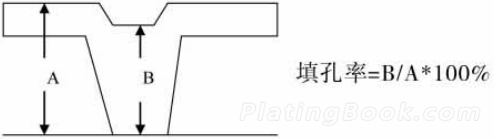

②电镀填孔率计算:

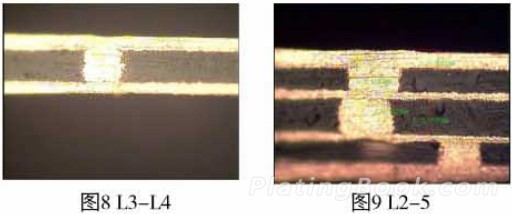

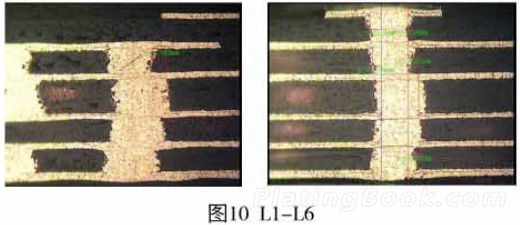

此试板经过电镀填孔,每一层的填孔较理想填孔率均在85%以上,铜面凹点小于15um,并通过电镀填孔工艺实现多阶HDI的制作,如图8、9、10。性能测试,经过288℃*10S*三次热冲击后,电镀层无明显变化,填孔效果较好,填孔率均能在85%以上,见图11。

(5) 电镀均匀性

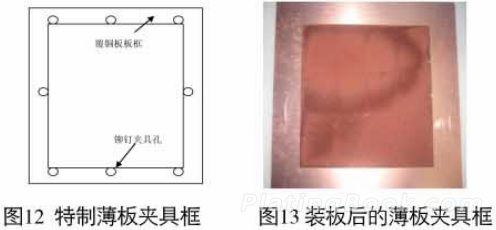

此板内层芯板厚度不到0.lmm(次外层0.2~0.25mm,外层0.3~0.33mm),板件很软,根本不足以支撑铜缸内浮架,加工过程中板件容易变形弯曲,甚至卷板,镀层均匀性根本不能得到有效保证。为了有效保证镀层均匀性,因此采用电镀夹具框来实现薄板电镀工艺。

上、下夹具框各一个以及相对应铆钉孔组成一套完整的薄板夹具框,在与夹具对应尺寸的薄板上钻相应的铆钉孔,在沉铜板电前,根据相对应的铆钉孔把板铆在上、下夹具框中,形成一个带框的薄板,如图12、13。

此薄板夹具框利用覆铜板板框及铆钉实现飞巴上夹具与加工板件的电流传导,由于有覆铜板板框,电镀飞巴与铜缸浮架的受力通过夹具框来分担,从而避免了薄板在加工过程中的变形,确保镀层均匀性,实现薄板在垂直电镀线的正常加工。

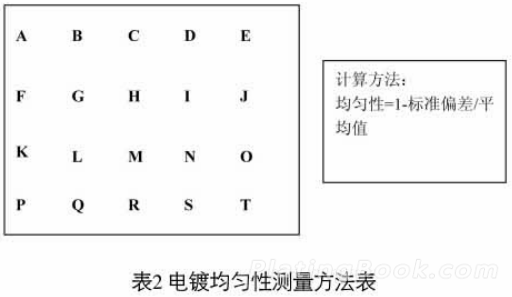

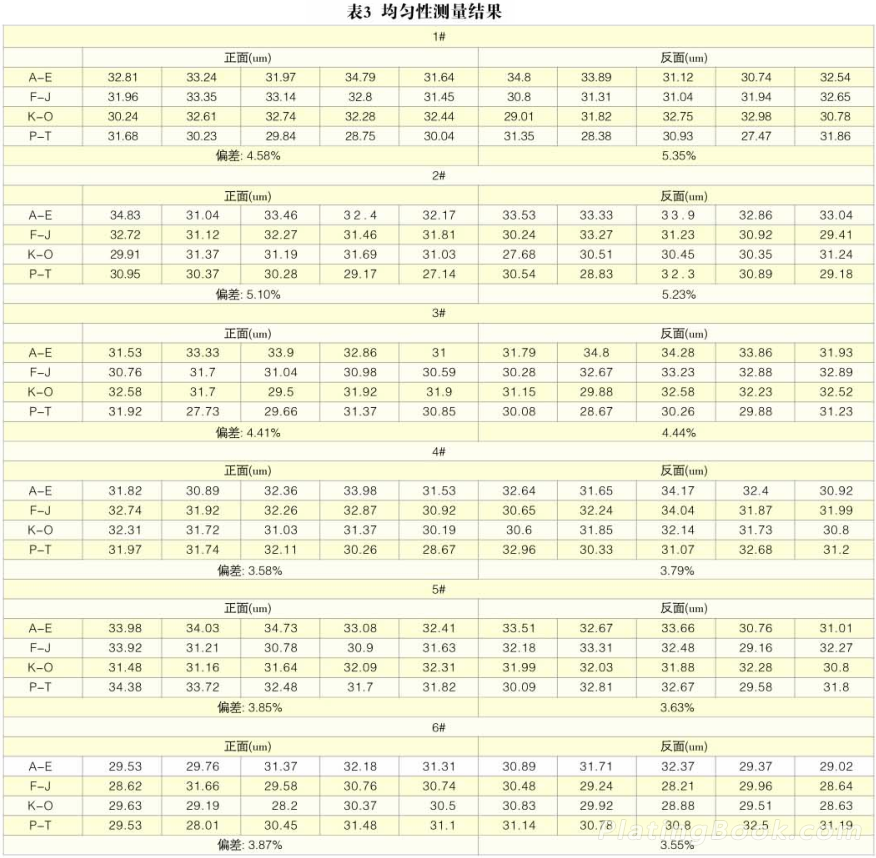

依据上述的方案,使用1.0mm板厚的覆铜板(铜厚1/1oz板框,按我司填孔工艺正常填孔后,电镀后测量其均匀性,测量方法见表2,测量数据见表3。

从上述数据中可以看出,镀铜偏差都小于12%,满足一般电镀要求。

4 结论

本文中讨论的难度板通过控制镭射钻孔参数达到了使用镭射生产0.1mm孔深、0.lmm孔径的通孔,并通过特制夹具的应用、电镀填孔药水的选择及电镀填孔参数的控制使垂直电镀填孔得到了实现。

文/梅州市志浩电子科技有限公司 刘喜科 戴晖

- 2.1 概述

- 2.2 难度板镭射叠孔制作流程简介

- 2.3 加工难点

- 2.4 设计思路

- 2.5 制造工艺设计

还木有评论哦,快来抢沙发吧~